Контроль качества нержавеющей сетки

2025-09-01

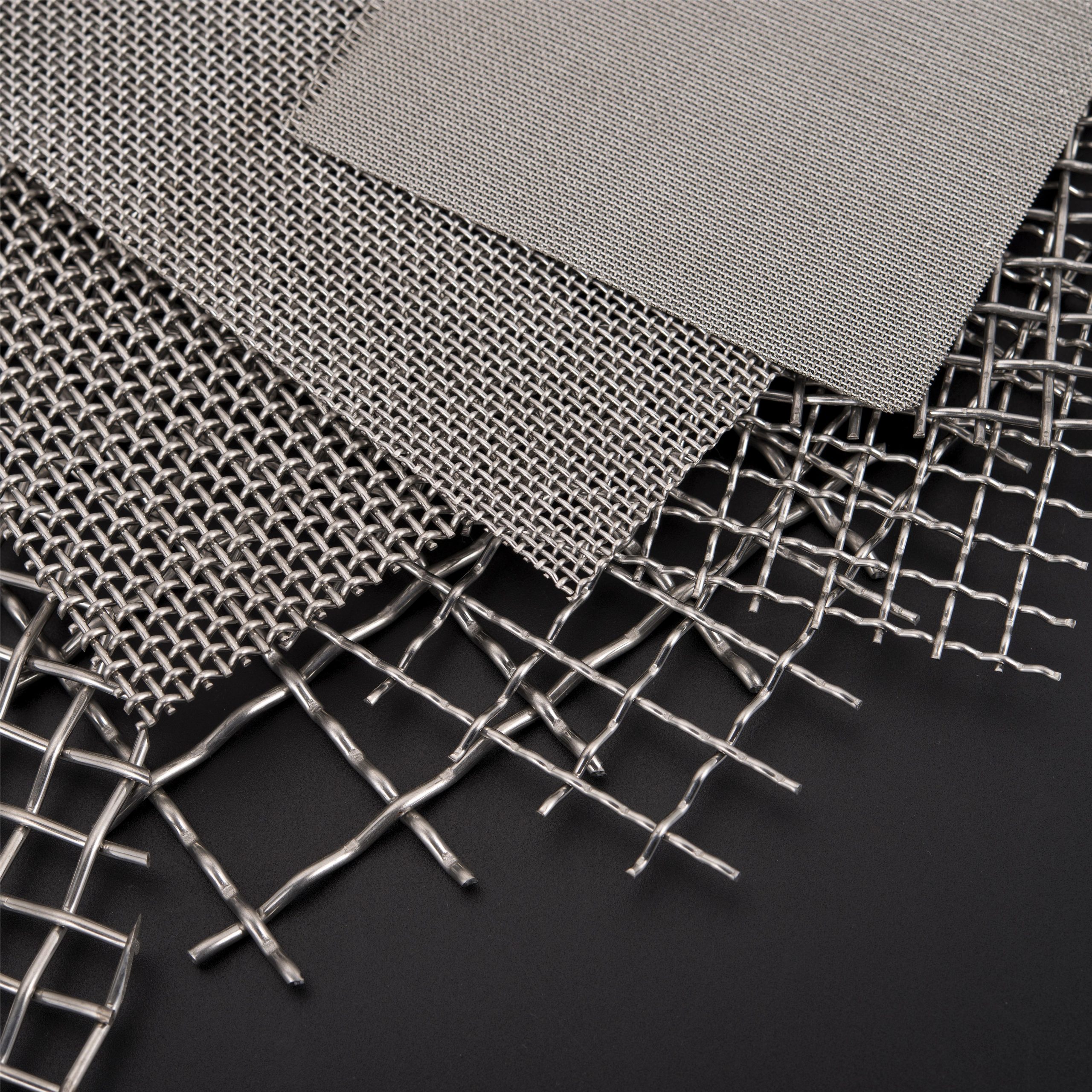

Производство тканых сеток из нержавеющей стали представляет собой сложный технологический процесс, требующий строгого соблюдения международных стандартов качества. ООО «ПФАСТ» работает по стандартам, обеспечивающим высокое и стабильное качество продукции.

В этой статье мы расскажем:

★ Какие параметры проверяются при контроле нержавеющей сетки;

★ Какие применяются методы испытаний.

Параметры измерительные:

1) Диаметр проволоки

Толщина проволоки напрямую определяет прочность сетки, её устойчивость к механическим нагрузкам и долговечность. Номинальный диаметр должен соответствовать заявленному в технической документации с минимальными отклонениями. Например, для микронной сетки даже разница в 0,01 мм может оказаться критичной.

2) Размер ячейки

Размер ячеек определяет степень фильтрации. Он измеряется между осями или краями соседних проволок. Любые отклонения могут привести к снижению эффективности фильтрации и даже выходу оборудования из строя.

3) Прочность на разрыв и устойчивость к деформации

Особенно актуально для сеток, которые подвергаются нагрузке (например, при вибрации, давлении, движении среды). Прочность проверяется на разрыв и прогиб, в том числе в условиях воздействия температуры и влаги.

4) Устойчивость к коррозии

Так как нержавеющая сетка часто используется в агрессивных средах — вода, химикаты, влажность — необходимо проверять стойкость материала к коррозии. Для этого проводят специальные испытания с погружением в растворимые соли, кислоты и щёлочи.

Методы контроля: от визуального осмотра до лабораторных испытаний

1) Визуальный контроль

Первый и обязательный этап. Проверяется наличие дефектов: вмятины, изломы, повреждённые ячейки, следы коррозии. Также оценивается равномерность плетения и симметрия ячеек.

2) Измерение диаметра и ячеек (штангенциркуль, микрометр, лупа)

Для точных измерений применяются калиброванные инструменты:

Штангенциркули – для измерения наружных и внутренних размеров;

микрометры – для высокой точности на малых диаметрах;

измерительные лупы и проекторы – для оценки параметров микросеток.

3) Испытания на растяжение и изгиб

Выполняются на специализированных стендах. Измеряется усилие, при котором сетка деформируется или рвётся. Это особенно важно для сеток, работающих под нагрузкой или в движущейся среде.

4) Коррозионные испытания

Погружение образцов в агрессивные среды на определённое время. После испытаний анализируется изменение внешнего вида, потери массы, появление ржавчины или налёта.

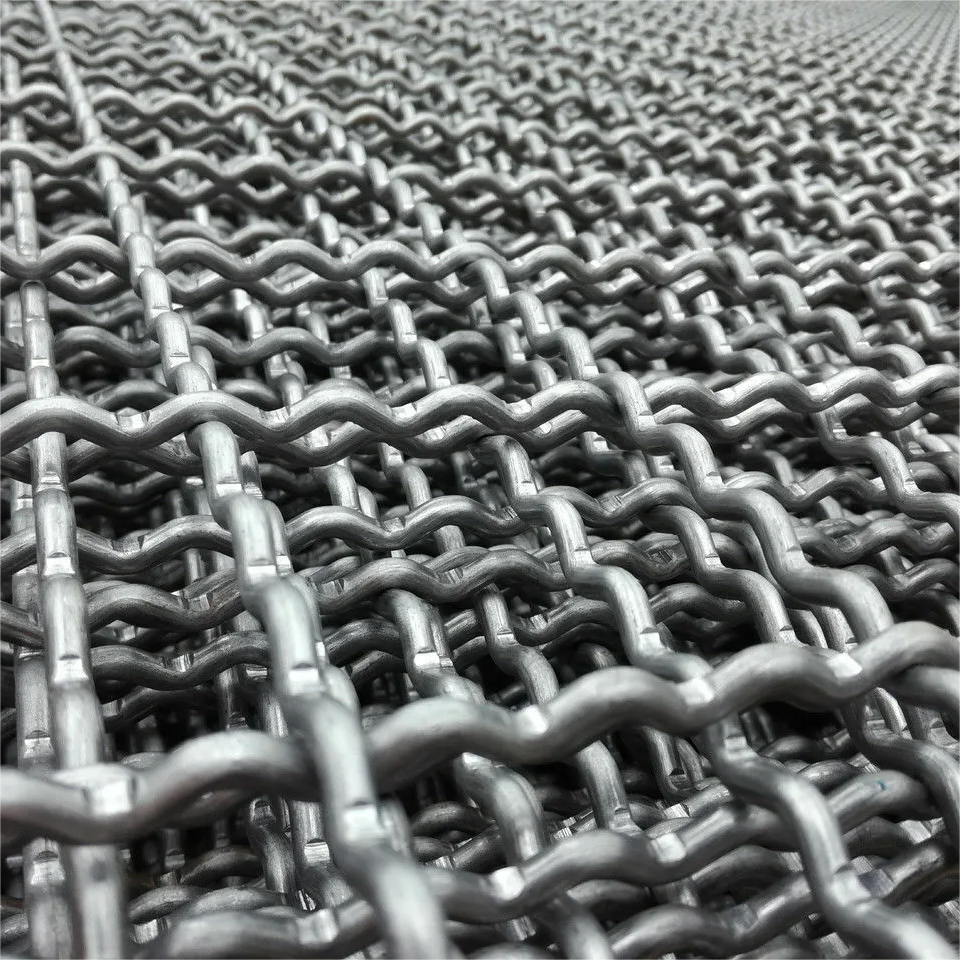

5) Контроль плетения

Проверяется равномерность, шаг переплетения, отсутствие пропусков. Для этого может использоваться микроскопическая техника.

Благодаря контролю на всех этапах – от проволоки до готового рулона – клиенты получат не только сетку, но и уверенность в качестве.